A Manutenção Preventiva garante a segurança da sua indústria

A manutenção preventiva é uma estratégia fundamental que garante o bom funcionamento dos equipamentos e a utilização inteligente dos recursos disponíveis, para otimizar os processos e maximizar a produtividade. Visto que a eficiência é um fator crucial para o sucesso da sua indústria.

Esse cuidado prévio com os equipamentos aplica-se em sistemas de vapor, ar comprimido e fluidos industriais, trazendo muitos benefícios e as melhores práticas para o processo produtivo.

O que significa manutenção preventiva?

A manutenção preventiva consiste em realizar inspeções regulares, ajustes e reparos programados em equipamentos industriais, antes que esses causem falhas ou quebras. Essa abordagem proativa traz uma série de benefícios para as empresas, incluindo:

Redução de custos: a manutenção preventiva identifica os erros antes que eles se tornem mais graves e caros para correção. Ao realizar reparos menores e ajustes programados, evita-se a necessidade de grandes intervenções corretivas e a paralisação prolongada das operações, o que resulta em economia de tempo e dinheiro.

Aumento da vida útil dos equipamentos: com a manutenção preventiva adequada, os equipamentos industriais podem operar em seu melhor desempenho por um período prolongado. Isso reduz a necessidade de substituições frequentes e prolonga a vida útil dos ativos da empresa.

Melhoria da segurança no ambiente de trabalho: a manutenção preventiva contribui para a segurança dos funcionários, protegendo contra riscos de acidentes causados por falhas nos equipamentos. Inspeções regulares garantem que todas as peças e sistemas estejam em condições ideais de funcionamento, minimizando o potencial de danos e lesões.

Aumento da eficiência operacional: equipamentos bem conservados e ajustados corretamente apresentam uma operação mais eficiente. Isso resulta em menor consumo de energia, melhor desempenho e menor tempo de inatividade. Com a manutenção preventiva, é possível maximizar a produção e a qualidade dos produtos, garantindo uma vantagem competitiva no mercado.

Como a implementação é feita?

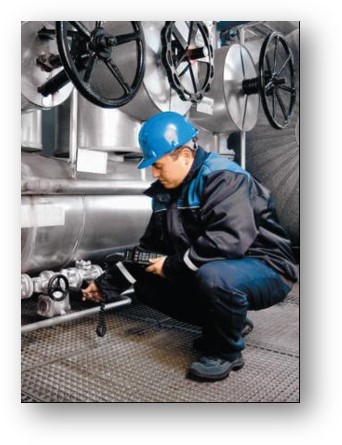

A manutenção preventiva atua em diversos sistemas industriais, que desempenham um papel crucial em muitos processos de produção e, portanto, é essencial mantê-los em condições ideais de funcionamento.

Confira algumas práticas recomendadas para implementar a manutenção:

Cronograma de manutenção: elabore um cronograma de manutenção preventiva com base nas recomendações do fabricante e nas necessidades específicas de sua indústria. Defina intervalos regulares para inspeções, limpeza, substituição de peças desgastadas e outros procedimentos relevantes.

Monitoramento de parâmetros: utilize sensores e dispositivos de monitoramento para identificar parâmetros importantes, como pressão, temperatura e vazão. Isso permite verificar rapidamente se há variações ou anomalias e tomar medidas corretivas antes que os problemas fiquem mais sérios.

Treinamento da equipe: capacite uma equipe específica que possa realizar inspeções básicas e tarefas de manutenção periódicas. Isso ajuda a identificar problemas iniciais e realizar intervenções preventivas antes que seja necessário acionar os especialistas.

Registro e análise de dados: mantenha registros detalhados de todas as atividades de manutenção realizadas, incluindo dados, peças substituídas e observações relevantes. Analise esses dados regularmente para identificar padrões e tendências que possam indicar problemas recorrentes ou áreas de melhoria.

Precisa de ajuda para implementar a manutenção preventiva na sua indústria?

A manutenção preventiva desempenha um papel fundamental na busca pela eficiência e conservação de energia nas operações mantidas. Mas, a implementação dessa abordagem proativa pode ser complexa em algumas indústrias.

É por isso que a Disparco presta o serviço de manutenção preventiva para indústrias, fazendo todo o gerenciamento dos equipamentos vinculados ao sistema de vapor.

Assim através desse serviço, nós inspecionamos o funcionamento dos purgadores de qualquer fabricante, fazemos a análise com o Trap Man, um equipamento computadorizado de alta precisão e inviolável aos seus resultados, certificado pelo “Lodys Register”.

Com isso, fazemos o cruzamento de dados de uma leitura ultra-sônica das vibrações do vapor e de uma leitura de temperatura da superfície. Após a coleta de dados, estes vão para o software TRAP MAN PS/1, gerando relatórios e gráficos de dados estatísticos que permitem traçar o perfil preciso da situação dos purgadores, permitindo programar as ações corretivas e preventivas.

Tudo isso a fim de reduzir custos, aumentar a vida útil dos equipamentos, melhorar a segurança e maximizar a eficiência operacional.

Portanto ao implementar práticas de manutenção preventiva e se comprometer com inspeções regulares, ajustes e reparos programados, como intensificar pode colher os benefícios de uma operação mais eficiente e sustentável.

Tags

Artigos relacionados

Fale com um

Consultor especializado

Entre em contato com nossa equipe especializadaÁrea de suporte e download

Faça o download do suporte da Disparco.Folders

Faça o download dos foldersApresentações TLV

Conheça mais sobre as Apresentações TLV

Disparco

online

Comentários